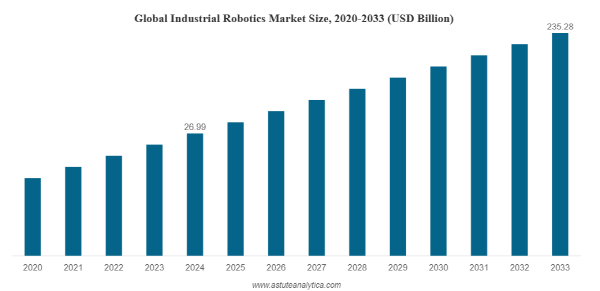

▲ 2020~2033 전세계 산업용 로봇 시장 규모(단위=십억 달러)

글로벌 시장조사기관인 '어스튜트 애널리티카(Astute Analytica)'가 산업용 로봇 시장의 주요 트렌드와 향후 시장 전망을 예측한 분석 보고서를 발표했다. 보고서에 따르면, 전 세계 산업용 로봇 시장은 연평균 27.2%의 고성장을 기록하며, 2024년 269억 9천만 달러(약 37조 6946억원)에서 2033년에는 2352억 8천만 달러(약 328조 5956억원)규모로 성장할 전망이다.

◆다관절 로봇의 시장 지배력 확대

국제로봇연맹(IFR)에 따르면, 다관절 로봇은 2023년 새로 설치된 산업용 로봇 59만 대 중 약 64%를 차지하며, 6년 연속 가장 선호되는 로봇 구조로 자리매김했다. 특히 6축 로봇은 넓은 작업 반경, 높은 가반하중, 0.02mm 미만의 반복 정밀도 덕분에 복잡하고 고속 처리 공정에 필수적인 장비로 평가받고 있다.

일본, 독일, 미국의 주요 자동차 제조사(티어 1 자동차 업체)는 연간 1만 대 이상의 다관절 로봇을 각각 도입하고 있으며, 중국은 18만 대 가까이 도입했다. 이 같은 대규모 수요는 부품 단가 하락이라는 선순환 구조를 형성해 다관절 로봇의 가격 경쟁력을 더욱 강화시키고 있다.

이제 다관절 로봇은 단순한 작업 장비를 넘어 다목적 플랫폼으로 진화하고 있다. 빠른 툴 교체 도구, 내장형 비전 케이블, 네이티브 OPC UA(native Open Platform Communications Unified Architecture,) 커넥터 등이 표준으로 자라잡으면서 상호운용성과 공정 유연성을 향상시키고 있다. OPC UA는 산업 자동화 분야에서 가장 널리 쓰이는 통신 프로토콜 중 하나로, 서로 다른 장비나 시스템 간의 데이터 교환, 상태 모니터링, 제어 등을 표준화된 방식으로 가능하게 한다.

옴디아(Omdia)에 따르면, 2024년 신규 다관절 로봇 중 약 45%가 힘-토크 센서를 탑재했는데, 이는 2020년 18% 대비 큰 폭의 증가다. 이 같은 고감도 센서는 미세 조립, 팔레타이징, 표면 마감과 같은 정밀 작업을 가능하게 한다.

또한 컨트롤러 설치 공간이 줄어드는 효과를 볼 수 있는 '관절형 셀' 방식은 2018년 대비 바닥 면적을 30% 적게 차지하므로 보조 기계를 위한 소중한 공간을 확보할 수 있게 해준다. 이러한 지속적인 제품 수준의 개선과 공급망의 성숙도가 더해져 다관절 로봇은 산업용 로봇 시장의 전략적 핵심으로 자리하고 있다.

◆ 데이터 중심 '사이버 물리적 자산'으로 진화하는 산업용 로봇

산업용 로봇은 모션 중심 장치에서 점차 데이터 중심 '사이버 물리적 자산(cyber-physical assets)’으로 진화하고 있다. 시장 성장을 촉진한 핵심 요인 중 하나는 고해상도 3D 카메라와 ToF 라이다 센서의 상용화에 있다. 이 기술들은 엔비디아의 '젯슨 오린 나노(Jetson Orin Nano)', 인텔의 ‘모비디우스 미리어드 X(Movidius Myriad X, 인텔이 개발한 초소형 AI 가속 칩으로 주로 로봇, 드론, 스마트 카메라, IoT 기기 등에 사용됨)' 등 온암(on-arm) AI 추론 칩과 결합되어, 로봇이 밀리초 단위의 반응 속도로 위치 파악, 부품 인식, 충돌 회피를 동시에 수행할 수 있도록 한다.

IFR 조사에 따르면 2024년에 로봇을 도입하는 공장의 41%가 적어도 한 가지 생산 단계에서 임베디드 AI 비전을 사용하겠다고 했는데, 이는 4년 전 12%에 불과했던 것에 비해 크게 증가한 수치다.

엣지 연결은 산업용 로봇의 기능 스택을 더욱 확대하고 있다. 브라운필드 공장(기존에 구축된 공장이나 산업 시설에 최신 기술을 통합하는 것을 의미함)에서 도입이 확대되고 있는 5G SA 사설망은 1ms 수준의 왕복 지연 시간을 제공하며, 클라우드 기반 모델의 실시간 업데이트를 가능케 한다. 여기에 '기능 안전 이더넷(FSoE·functional-safety over Ethernet, 기존의 이더넷을 통해 기능 안전을 구현하는 기술)'이 내장된 차세대 서보 드라이브는 안전한 협업 환경을 구축하고, 점점 더 복잡해지는 제조 환경에 유연하게 대응할 수 있도록 한다. 이러한 기술 구성 요소를 종합하면 반복 동작 자동화에서 적응형 제조 플랫폼에 이르기까지 산업용 로봇 시장을 확장할 수 있다.

로봇 하드웨어와 함께 ‘서비스형 기능(FaaS, Function-as-a-Service)’의 중요성도 커지고 있다. 시스템 통합 업체들은 로봇 시스템 설치 이후에도 펌웨어 업데이트를 통해 기능을 확장할 수 있으며, 이는 자본비용(CapEx)을 최소화하면서 ROI를 극대화할 수 있는 전략으로 부상하고 있다. 기업이 복원력과 대량 맞춤화(mass customization)를 우선시함에 따라 센서, AI, 엣지 제어의 융합은 2028년까지 가장 중요한 혁신 수단이 될 것이란 분석이다.

◆ 자동차 산업, 여전히 산업용 로봇 수요 견인

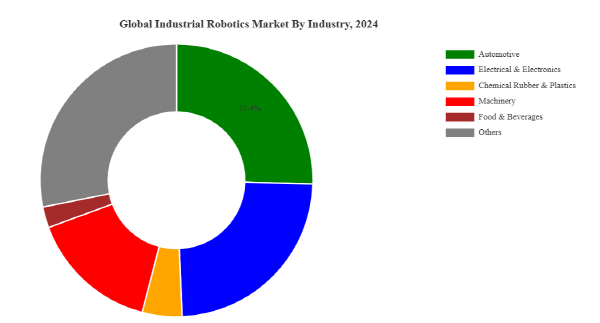

▲ 2024년 산업별 로봇 도입 현황

산업별로 보면, 자동차 산업이 전체 산업용 로봇 수요의 25% 이상을 차지하고 있는데, 특히 BIW(Body-in-White) 공정에서의 용접 및 실링 작업이 시장 성장을 견인하고 있다.

IFR 데이터에 따르면 2024년 현재 전체 산업용 로봇 설치의 약 25.40%를 자동차 제조업체가 차지했으며, 그 중 70% 이상이 BIW 프레임, 스폿 용접 및 도장 라인에 투입되었다. 또한 BEV(배터리 전기차)의 확산과 함께 알루미늄 및 기가캐스팅 부품 적용이 늘면서 ±0.1mm의 경로 정확도가 요구되는 상황에서의 로봇 활용도가 더욱 높아지고 있다.

자동차 제조업체들도 '디지털 추적성'에 대한 기준을 높이고 있다. 이제 용접 작업에는 실시간 IO-링크 및 제조 실행 시스템(MES) 핸드쉐이크를 통해 고유 식별자가 기록되고, 산업용 로봇 시장의 OEM이 엄격한 충돌 테스트 및 규제 문서를 충족할 수 있도록 지원하고 있다.

현재 평균 트림 및 최종 라인에 2019년 대비 17% 증가한 600대 이상의 로봇이 통합되면서 생태계의 복잡성이 폭발적으로 증가하고 있다. 코마우, 듀어(Dürr), ATS 등 주요 시스템 통합업체들은 설계 단계에서 디지털 트윈을 도입하여 시운전 시간을 최대 8주까지 단축하고, 재작업을 15%까지 줄인 것으로 나타났다. BEV 투자 주기가 북미, 유럽, 아시아로 확장되고, BIW 라인이 산업용 로봇 시장의 단일 최대 애플리케이션 부문으로서의 지위를 유지하며 고하중 로봇팔, 비전 가이드 실링 헤드, 인더스트리 4.0 관리 소프트웨어에 대한 안정적인 수요 흐름을 창출할 것으로 보인다.

전자 산업은 가장 빠른 속도로 로봇 도입을 확대하고 있다. '카운터포인트 테크놀로지 마켓 리서치'에 따르면 2024년 스마트폰 및 서버 시설에 도입된 로봇 수는 전년 대비 24% 증가한 12만 5천 대에 이른 것으로 추정된다. 매우 작고 정밀한 표면 실장 부품과 0.35mm 미세 간격 커넥터 작업에는 10µm 이하의 반복 정밀도가 요구된다. 이에 따라 소형 스카라, 델타, 협동 로봇 채택이 증가하고 있다. 일례로 폭스콘 정저우 공장은 협동 로봇 도입을 통해 카메라 모듈 삽입 불량률을 2.1%에서 0.6%로 낮췄다.

웨이퍼 범핑(반도체 칩에 '납땜용 돌기'를 붙이는 과정), 테스트, 마이크로 LED 이송과 같은 첨단 패키징 백엔드 공정에 대한 수요가 증가하고 있는 것도 산업용 로봇 시장에 중요한 부분이다. 산업용 로봇 시장에서 진공 기반 마이크로 그리퍼와 듀얼 암 아키텍처를 탑재한 로봇은, 기존 픽 앤 플레이스 기계에 비해 사이클 시간을 30% 단축할 수 있다.

제약 산업에서도 로봇의 역할은 점차 확대되고 있다. ISPE에 따르면 2022년 이후 새롭게 설치된 무균 의약품 충전 라인의 38%가 로봇 분리기를 활용해 자동화를 도입했다. 이는 오염 물질이 유입될 수 있는 인적 개입을 줄이고 GMP(우수 의약품 제조 관리 기준) 기준을 충족하는 데 기여하고 있다.

순환경제 측면에서도 로봇의 기여가 두드러진다. 애플의 ‘데이지(아이폰 분해 로봇으로, 폐휴대폰에서 자원을 회수하기 위해 고안된 로봇)’ 시스템은 연간 120만 대의 아이폰을 분해해 희토류의 80%를 회수하고 있으며, '리-사이클(Li-Cycle)'과 같은 스타트업은 로봇 그리퍼 절단 하이브리드 기술을 도입하여 수소 야금 처리 전에 배터리 팩을 분리하여 95%의 재료 회수율을 달성하고 있다. 유럽의 ‘호라이즌 유럽(Horizon Europe)’은 이러한 로봇 기반 재활용 기술에 보조금을 지원하며, 장기적 산업 성장을 뒷받침하고 있다.

◆상위 5개 업체가 55% 이상 시장 점유

산업용 로봇 시장에선 상위 5개 기업이 전체 출하량의 55% 이상을 차지하고 있다. 화낙은 고속 'R-30iB 플러스' 컨트롤러와 그린필드(기존 시스템이나 인프라에 구애받지 않고, 완전히 처음부터 새로 만드는 것) 중소기업을 위한 다목적 CRX 협동 로봇 시리즈로 리더십을 유지하고 있으며, ABB는 평균 프로그래밍 시간을 25% 단축하는 '옴니코어(OmniCore)' 컨트롤러와 디지털 트윈 기반의 '로봇스튜디오(RobotStudio)'로 사용자 편의성을 강화하고 있다. 야스카와는 시그마-7 서보 기술을 활용하여 유휴 상태에서 최대 30%의 전력 소비를 줄여 동급 최고의 에너지 절감 효과를 제공한다.

유럽의 산업용 로봇 시장을 선도하는 쿠카(KUKA)는 ‘쿠카 셀4’ 제품군과 같은 사전 구성된 셀에 집중하여 딜리버리 시간을 8주로 단축했다. 미쓰비시전기는 iQ 플랫폼 PLC 및 서보 드라이브와의 긴밀한 통합을 통해 차별화하여 일본 티어2 자동차 공급업체가 선호하는 원활한 모션 에코시스템을 구축했다.

가격 대비 성능을 앞세워 비용에 민감한 구매자들의 공감을 얻고 있는 중국의 신흥 공급업체 이노밴스(Innovance), 이스툰(Estun), 이포트(Efort)의 경쟁 강도가 높아지고 있다. 기존 업체들은 점유율을 방어하기 위해 소프트웨어 에코시스템, 예방적 유지 관리 알고리즘, 글로벌 서비스 네트워크에 두배 이상 투자하고 있다.

로봇 하드웨어의 수익률이 하락하면서 서비스 통합이 주요 수익원으로 자리잡고 있다. 어스튜트 애널리티카에 따르면, 예지 정비와 디지털 트윈 최적화 등 라이프사이클 서비스는 설치 3년 내 프로젝트 가치의 30% 이상을 창출할 수 있다.

이제 공급업체는 부품이 아닌 가동 시간에 따라 가격이 책정되는 '조건 기반 서비스 계약'과 '보증 연장'을 묶어 고객에게 제공하고, 공급업체 인센티브를 플랜트 KPI에 맞추고 있다. 이와 동시에 스마트 엔드 이펙터, 비전 업그레이드, 개방형 컨트롤러 개조 키트를 통해 고객은 새 장비의 3분의 1 비용으로 10년 된 로봇팔을 최신 작업에 맞게 용도를 변경할 수 있게 되었다.

협동 워크셀 분야도 빠르게 성장 중이다. 인터액트 애널리시스에 따르면, 2022년부터 2024년까지 협동로봇 출하대수는 연평균 18% 증가했다. 'ISO/TS 15066(협동로봇과 인간이 같은 작업 공간을 공유할 때 필요한 안전 요구사항과 가이드라인)'와 ‘카테고리 3 PLe(ISO 13849-1에서 정의된 기계 안전 제어 시스템의 신뢰성과 이중화 수준을 나타내는 등급)’ 기준은 인간과 로봇의 안전한 협업을 가능케 하며, ‘코봇 인 어 박스(cobot-in-a-box)’ 솔루션은 로봇 도입 기간을 대폭 단축시킨다. ‘코봇 인 어 박스’ 솔루션은 비전, 그리퍼, 사전 검증된 안전 구성을 포함하고 있다.

◆ 아시아태평양 시장이 전체의 71% 차지

지역적으로는 아시아태평양(APAC) 시장이 전 세계 로봇 설치의 약 71%를 차지하고 있으며, 그 중 중국이 3분의 2 이상을 담당한다. 중국의 ‘신질생산력(新质生产力)’에 관한 청사진은 중형 공장의 투자 회수 기간을 2년 미만으로 단축시키며 자동화 가속을 유도하고 있으며, 일본과 한국도 각각 로봇 혁신 이니셔티브와 K-로봇 전략을 통해 중소기업의 디지털 전환을 지원하고 있다.

신흥국인 인도는 ‘메이크 인 인디아 2.0’을 통해 2024년 로봇 수입이 54% 증가한 것으로 추정되며, 아세안 국가들은 저렴한 인건비를 활용해 병렬형 제조 라인에 경량 로봇을 도입하고 있다. 베트남과 태국과 같은 아세안 국가들은 인건비 차익거래가 유리하기 때문에 다국적 전자 기업들이 경량 스카라 로봇과 협동 로봇을 갖춘 병렬 제조 라인을 구축하도록 유도하고 있는 것이다.

아태 지역은 밀집된 공급업체 네트워크와 장비 제조업체의 빠른 반복 주기로 인해 산업용 로봇 시장의 리드 타임이 단축되는 이점을 누리고 있다. 예를 들어 중국 선전에 위치한 부품 공급업체는 맞춤형 하모닉 드라이브를 4주 만에 제작할 수 있어 서구 업체보다 더 빠른 프로토타입 단계를 구현할 수 있다.

아시아 태평양 지역은 정책적 인센티브, 현지 공급망, 글로벌 가치 네트워크의 변화 등 복합적인 요인으로 인해 2030년까지 산업용 로봇 시장에서 수익 창출에 가장 유리한 지역으로 자리매김할 전망이다.

장길수 ksjang@irobotnews.com

<저작권자 © 로봇신문사 무단전재 및 재배포금지>

'산업용로봇' 카테고리의 다른 글

| 두산로보틱스, 1분기 영업손실 121억⋯ 전년 대비 75.8% 하락 (0) | 2025.05.09 |

|---|---|

| HD현대로보틱스, 조선 용접용 휴머노이드 로봇 개발한다 (0) | 2025.05.08 |

| 엡손 로봇, ‘세이프센스' 지원하는 GX-C 시리즈 발표 (0) | 2025.05.07 |

| 하이얼이 인수한 中 산업용 로봇 기업 '스텝 로보틱스'의 미래는? (3) | 2025.04.28 |

| 뉴로메카, AI기반 ‘2세대 협동로봇’ 공개 (1) | 2025.04.24 |