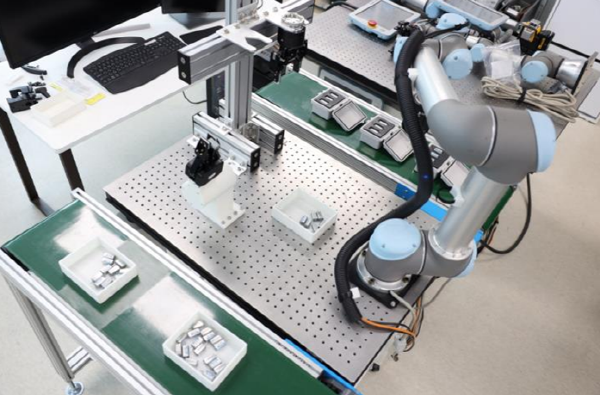

▲ 작업자가 한 번만 작업하는 모습을 보여주면 스스로 최적 작업방식을 찾아내는 스마트 머신 ‘딥패커’

한국생산기술연구원(원장 이낙규)이 작업자가 1번만 시연해줘도 스스로 작업방식을 학습해 공정 자동화에 필요한 비용과 시간을 대폭 절감해주는 ‘인공지능 기반 스마트 머신(로봇) 솔루션’을 개발했다.

기존 공정 자동화 방식은 현장 맞춤형 설비와 로봇을 제작·설치해야 했고, 작업환경이 완벽히 통제된 상황에서 사전 입력된 반복 작업만 가능했다.

이 때문에 작업환경이 바뀌면 데이터 프로그래밍을 통해 로봇을 매번 새롭게 학습시켜야 하는 단점이 있었다. 이 경우 근로자가 수작업으로 로봇에 수 만장의 사진 데이터를 입력하고 여러 상황을 합성해줘야 해서 비용과 시간이 상당히 많이 소모됐다.

생기원 스마트제조혁신연구부문 이상형 박사 연구팀은 모방과 강화 학습을 적용해 프로그래밍 절차를 제거함으로써, 스스로 무엇을 배워야할지 판단하고 최적의 작업방식을 알아낼 수 있는 스마트 머신 솔루션을 구현해냈다. 작업자가 어떻게 일하는지 1번만 보여주면, 로봇은 가상세계에서 이를 따라하려고 노력하고 시행착오를 겪으면서 작업 데이터를 수집한다. 이후 축적된 데이터를 기반으로 실제 현실에서 작업하면서 최종적으로 상황에 적합한 작업방식을 배우는 강화학습이 일어난다.

이처럼 로봇이 알아서 최적 작업방식을 도출해내기 때문에 사람이 데이터를 일일이 입력하거나 불필요한 설비를 추가 설치하는 낭비를 막을 수 있다. 이를 통해 기업들은 공정 자동화 비용의 절반 이상(약 56~73%)을 차지하는 커스터마이징(Customizing) 비용을 대폭 절감하게 된다.

연구팀은 개발한 솔루션을 적용해 공정에 바로 투입할 수 있는 다양한 스마트 머신들도 만들어냈다. 대표적으로, ‘딥패커(Deep Packer)’는 흔들기, 집기 등 기능을 통해 무작위로 쌓인 물체를 자유롭게 다루고 포장할 수 있는 스마트 머신이다.

한 단계 더 발전한 ‘딥소터(Deep sorter)’는 형상이 정형화되지 않은 불량품을 실시간 검출하고 분류하는 머신으로, 기존 라인에 간편하게 설치할 수 있고 필요에 따라 이동시키면서 작업할 수 있다. 개발된 머신들은 부가 설비가 필요하지 않고 어떤 물체든 작업할 수 있으며, 무엇보다 단 하루면 현장에 설치할 수 있다는 장점이 있다. 머신들이 공정에 구축될 경우, 기존 작업에 투입되는 근로자들의 총 인건비 대비 30~40% 가량 비용을 절감할 수 있을 것으로 기대된다.

이상형 박사는 “개발된 로봇들은 작업자의 시연이 용이한 제조업, 유통업 등 다양한 산업분야와 작업에 확장될 수 있다”며, “궁극적으로 기존 설비에 부착하면 완제품처럼 사용할 수 있는 셋톱박스 형태로 제공하는 것이 목표”라고 밝혔다.

이번 성과는 생기원 대표기술 ‘키테크(Key-Tech)’ 성과 중 하나로, 2014년 산업통상자원부의 ‘로봇산업핵심기술개발사업’으로부터 비롯됐다.

<저작권자 © 로봇신문사 무단전재 및 재배포금지>

'인공지능' 카테고리의 다른 글

| AI 학습데이터플랫폼 기업 '크라우드웍스', 맞춤형 기업용 플랫폼 ‘커스텀 서비스' 출시 (0) | 2021.06.21 |

|---|---|

| 제이엘케이, 빅데이터 플랫폼 '헬로데이터'로 17억 원 매출 달성 (0) | 2021.06.21 |

| 중기부, ‘인공지능 챔피언십’ 과제 12개 공개 (0) | 2021.06.18 |

| 오텍, 'AI기반 응급의료시스템 개발 사업' 기술지원 (0) | 2021.06.17 |

| 'AI 양재 허브', 스마트테크 코리아 박람회 참여 (0) | 2021.06.17 |